برنامه ریزی و عملیات تولید

مدیریت تقاضاها در یک بازار پرچالش با مکانیزاسیون فرایندهای تولید و برنامه ریزی زنجیره تأمین

مشاهده بروشور

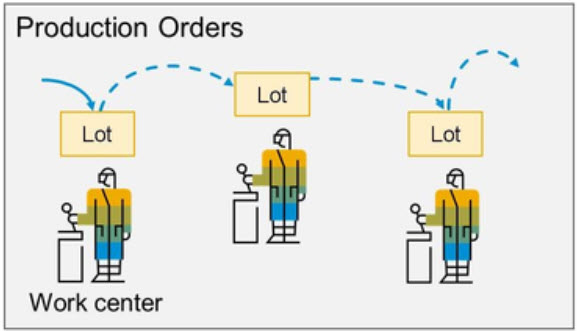

روش تولید گسسته

عمده شرکت های فعال این حوزه صنایع خودروسازی، تولید کنندگان تجهیزات و تکنولوژی های صنعتی، سازه های فلزی و عمرانی،کشتی سازی ، صنایع دفاعی و هوافضا می باشد. فرآیند تولید در این شرکت ها با یک اعلام نیازمندی شروع و با رسید محصول نهایی خاتمه می یابد. زیر فرآیند سفارش تولید ( Production-order ) جزء اصلی این فرآیند می باشد. از مشخصات اصلی این فرآیند قابلیت شکست آن به ایستگاه های کاری و زیر فرآیندهای تولید مستقل است . از مهمترین اطلاعات پایه این حوزه به BOM، Routing، Work-center و Production Version می توان اشاره نمود. محاسبه دقیق بهای تمام شده هر محصول و کنترل موجودی پای کار از مهمترین نیازمندی های این صنایع است.

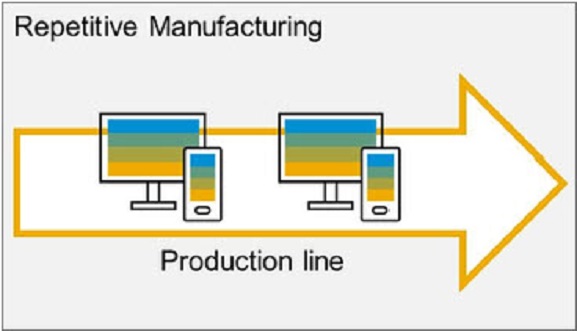

روش تولید تکرار پذیر

وقتی صحبت از مفهوم سنتی خط تولید می شود، تولید تکراری همان چیزی است که بیشتر مردم آن را درک می کنند. اینجاست که محصولات مشابه، یا محصولات ماهیتاً مشابه، یکی بعد از دیگری در یک خط تولید ثابت تولید می شوند. صنایع تولید لوازم خانگی از این دسته می باشند.از مهمترین مشخصه های این صنایع می توان به تکراری بودن محصول، کم بودن میزان تغییرات محصول و پیچیدگی پایین فرآیند تولید اشاره نمود. از مهمترین اطلاعات پایه این حوزه به BOM، Routing، Work-center و Production Version می توان اشاره نمود. تولید در این صنایع بر اساس یک برنامه تولید اولیه (Planned-Order ) انجام می شود. این برنامه به عنوان یک ظرف هزینه ( Cost-collectore) هرینه های تولید را جهت محاسبه بهای تمام شده محصول جمع می کند.

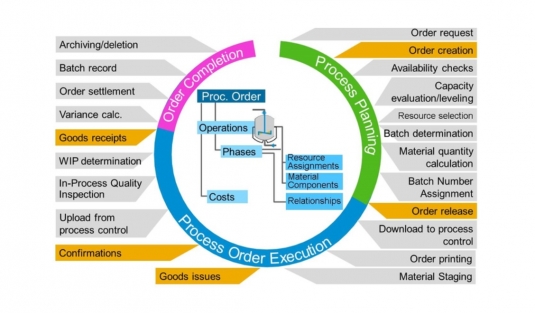

روش تولید فرآیندی

در تولید فرایندی، مواد در عملیاتهایی نظیر غربال، آسیاب، پخت، مخلوط کردن، ترکیب کردن، رقیق کردن، تخمیر، تبخیر ، احیاء، ذوب و تقطیر جا به جا می شوند. این روش تولید در صنایعی مانند صنایع غذایی، محصولات شیمیایی و پتروشیمی، نفت و گاز، دارویی، صنایع معدنی و فلزی ، چوب ، کاغذ و سیمان مشترک است. فرآیند تولید در این شرکت ها با یک اعلام نیازمندی شروع و با رسید محصول نهایی خاتمه می یابد. زیر فرآیند سفارش تولید فرآیندی -Process-order جزء اصلی این فرآیند است. مدیریت بچ و مدیریت کیفیت از مهمترین فرآیندهای این صنایع است. از مهمترین اطلاعات پایه این حوزه می توان به Recipe، Resourcesو Production Version اشاره نمود.

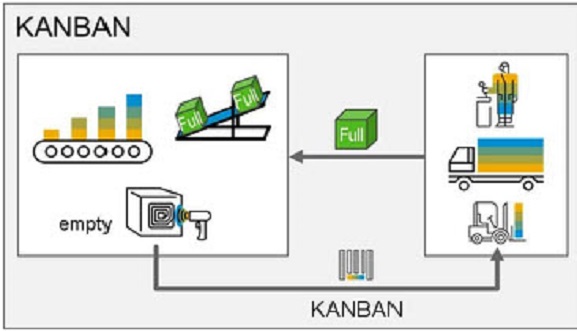

روش تولید کانبان

سیستم کانبان از مکانیزم سوپر مارکتها، برای تامین محصولات مورد نیاز مشتریها الهام گرفته است. سیستم کانبان وابسته به سیستم کششی جایگزینکردن دوباره است که شبیه سیستم سوپر مارکت عمل میکند و وقتی که فرایند پاییندستی(مشتری)، قطعات را از فرایندهای بالادستی (سوپرمارکت) برمیدارد. فرایند بالا-دستی محصولات برداشته شده را از طریق تولید مقداری برابر آنچه برداشت شده است، دوباره پر میکند. مزیت این سیستم در این است که تا زمانی که در پاییندست برای کالا تقاضایی وجود نداشته باشد، کالایی تولید نمیشود. در نتیجه کالایی انبار نمیشود و هزینه های ناشی از انبارش و خواب کالا نیز کاهش مییابد. عمدتا صنایع خودروسازی ، بسته بندی و مونتاژ از این نوع روش تولید استفاده می کنند ولی این روش قابل پیاده سازی در صنایع دیگر نیز می باشد .

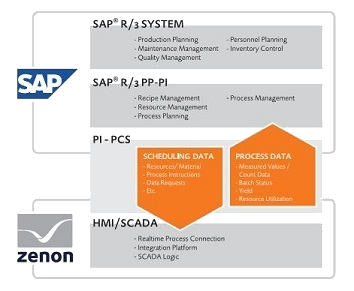

تجربه یکپارچه سازی SAP با کنترلر های صنعتی در پروژه لاستیک بارز

برای اتصال راه حل ERP به سیستم اتوماسیون صنعتی نیاز است که یک سیستم متمرکز، برای جمع آوری اطلاعات PLC در نظر گرفته شود. دراین خصوص شرکت SAP و شرکت های دیگری همچون (COPADATA (Zenon نرم افزارهایی را توسعه داده اند که با کمترین میزان برنامه نویسی مورد نیاز بتوان SAP را به انواع مختلف دستگاه ها و کنترلر های صنعتی متصل نمود. از مزایای این یکپارچگی انتقال اخرین وضعیت سفارشات تولید، اطلاعات مربوط به مصرف و تولید مواد و محصولات، اطلاعاتی از آخرین وضعیت منابع مصرف شده در تولید و ارسال داده های منتخب از سپ به سیستم می باشد. شرکت سامه آرا در پروژه گروه صنعتی بارز موفق به انجام این کار گردید.

-

مدیریت اطلاعات پایه ی تولید ( PP Master data)

سیستم یکپارچه SAP امکان ذخیرهسازی انواع دادههای پایه مربوط به چرخه عمر محصول، شامل اطلاعات مواد و محصولات، درخت محصول، ترتیب مراحل انجام کار، روش تولید و ... را داراست. بسته به نوع روش تولید (گسسته، فرآیندی و ... ) این اطلاعات پایه متفاوت می باشد.از مهمترین اطلاعات پایه حوزه تولید می توان به اطلاعات مربوط به درخت محصول اشاره نمود

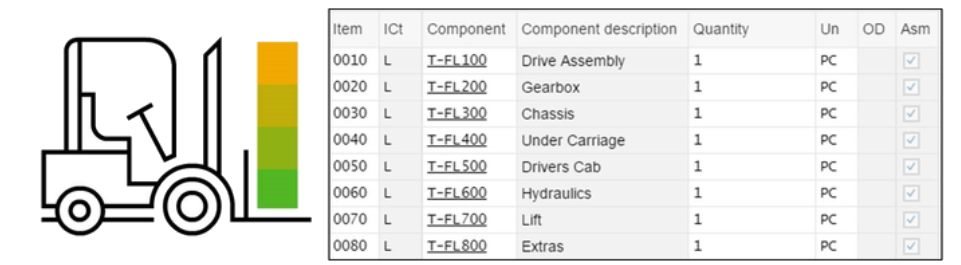

درخت محصول (Bill of Material)

مهمترین اطلاعات مهندسی در یک کسب و کار تولیدی، درخت محصول میباشد. درخت محصول شامل اطلاعاتی جامع مانند مواد مصرفی، ضرایب مصرف و درصد ضایعات پیش بینی شده میباشد. این اطلاعات یکی از مهمترین ورودی های سیستم در محاسبه بهای تمام شده محصول، برنامه ریزی احتیاجات مواد می باشد. از جمله مهمترین امکانات سیستم SAP-ERP در حوزه تعریف درخت محصول به موارد زیر می توان اشاره نمود:▪ امکان تعریف درخت محصول به ازای حوزههای متفاوت (بعنوان مثال حوزههای مهندسی، برنامهریزی، بهای تمام شده)▪ امکان تعریف درخت محصولهای متعدد برای یک نیمه ساخته یا محصول جهت مدیریت روشهای مختلف تولید▪ امکان مدیریت اقلام جایگزین در سطح درخت محصول و لحاظ کردن اولویت بین اقلام در حوزه برنامهریزی، تأمین و مصرف مواد▪ امکان مدیریت اقلام جایگزین به صورت دائم در صورت اتمام موجودی و سررسیدهای از پیش تعیین شده

از جمله مهمترین امکانات سیستم SAP-ERP در حوزه تعریف درخت محصول به موارد زیر می توان اشاره نمود:▪ امکان تعریف درخت محصول به ازای حوزههای متفاوت (بعنوان مثال حوزههای مهندسی، برنامهریزی، بهای تمام شده)▪ امکان تعریف درخت محصولهای متعدد برای یک نیمه ساخته یا محصول جهت مدیریت روشهای مختلف تولید▪ امکان مدیریت اقلام جایگزین در سطح درخت محصول و لحاظ کردن اولویت بین اقلام در حوزه برنامهریزی، تأمین و مصرف مواد▪ امکان مدیریت اقلام جایگزین به صورت دائم در صورت اتمام موجودی و سررسیدهای از پیش تعیین شده -

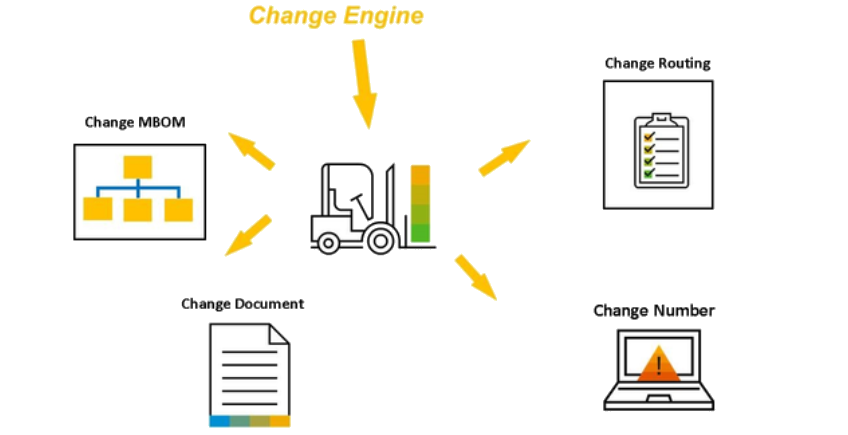

مدیریت تغییرات مهندسی (Engineering Change Management)

تغییرات مهندسی بخش لاینفک هر کسب و کار تولیدی هستند. با استفاده از سیستم مدیریت تغییرات مهندسی در SAP-ECM می توان تغییرات اطلاعات پایه تولید را مدیریت نمود. از جمله قابلیت های SAP-ECM به موارد زیر می توان اشاره نمود:▪ مدیریت مؤثر تغییرات از طریق وضع متدولوژی شامل وضعیتهای مختلف مانند، ایجاد، مستند سازی، تأیید و جاری سازی▪ امکان مدیریت فرآیند از طریق ارسال ایمیل▪ یکپارچگی با ابزار برنامهریزی احتیاجات مواد، کنترل تولید و بهای تمام شده

از جمله قابلیت های SAP-ECM به موارد زیر می توان اشاره نمود:▪ مدیریت مؤثر تغییرات از طریق وضع متدولوژی شامل وضعیتهای مختلف مانند، ایجاد، مستند سازی، تأیید و جاری سازی▪ امکان مدیریت فرآیند از طریق ارسال ایمیل▪ یکپارچگی با ابزار برنامهریزی احتیاجات مواد، کنترل تولید و بهای تمام شدهمدیریت تقاضا (Demand Management)

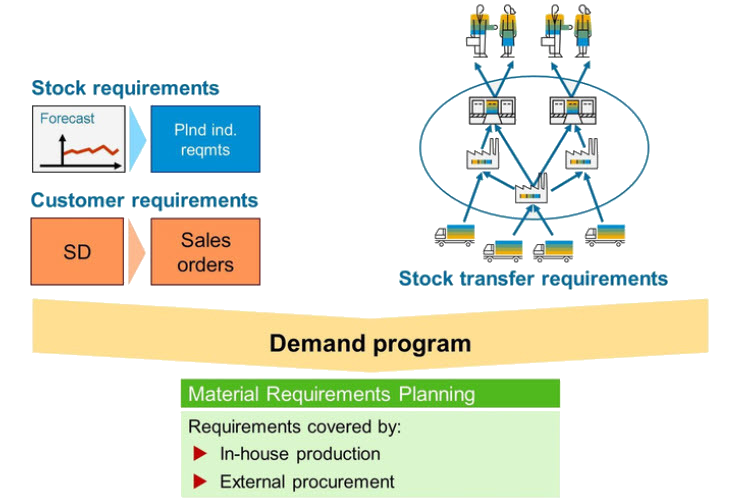

پیشبینی تقاضا براساس دادههای تاریخی یکی از مهمترین ابزارها جهت برنامهریزی تولید و تأمین مواد است؛ ورودی این ماژول نیازمندی های مستقلی است که از حوزه های مختلف زنجیره تامین ( مانند حوزه فروش ، نیازهای پلنت های تولید و انبار ) جمع آوری می شود.سیستم با استفاده از توابع توزیع احتمال، همچون توزیع فصلی، نرمال، میانگین موزون و یکنواخت، توزیعی از تقاضای دورههای آتی را تخمین میزند. با توجه به اینکه این ابزار با دادههای دورههای قبلی کار می کند، برای سازمانهایی که به تازگی نرم افزار را پیاده سازی کردهاند، امکان وارد نمودن دادههای قبلی به صورت دستی وجود دارد. کاربردها:▪ پیش بینی برنامههای زنجیره تأمین شامل برنامه تولید، برنامه تأمین و برنامه فروش برای کسب و کارهای ساخت برای انبارش▪ پیش بینی برنامههای زنجیره تأمین شامل برنامه تولید، برنامه تأمین و برنامه فروش برای کسب و کارهای دارای فروش/ خرید فصلی (مقطعی)مزایا:▪ بهبود دقت پیشبینیها، کاهش حجم فروش از دست رفته و کاهش هزینههای نگهداری▪ امکان انجام پیشبینی بر اساس سطوح برنامهریزی شامل خانواده محصول، محصول و قطعه

کاربردها:▪ پیش بینی برنامههای زنجیره تأمین شامل برنامه تولید، برنامه تأمین و برنامه فروش برای کسب و کارهای ساخت برای انبارش▪ پیش بینی برنامههای زنجیره تأمین شامل برنامه تولید، برنامه تأمین و برنامه فروش برای کسب و کارهای دارای فروش/ خرید فصلی (مقطعی)مزایا:▪ بهبود دقت پیشبینیها، کاهش حجم فروش از دست رفته و کاهش هزینههای نگهداری▪ امکان انجام پیشبینی بر اساس سطوح برنامهریزی شامل خانواده محصول، محصول و قطعهبرنامه ریزی احتیاجات مواد (Material Requirement Planning)

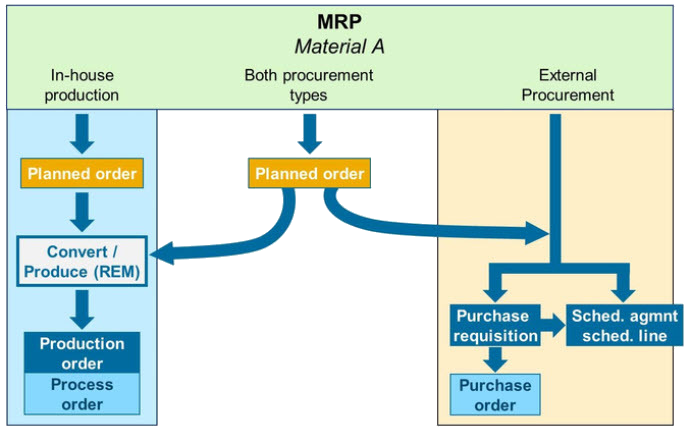

مهمترین اصل در برنامهریزی، اطمینان از آماده بودن به موقع مواد و محصولات در زمان مورد نیاز است؛ همچنین لازم است تا سفارش گذاری بهصورتی انجام شود که سازمان حداقل هزینههای سفارش گذاری و انبارش را متحمل شود. ابزار برنامهریزی احتیاجات مواد در SAP بر اساس خالص نیازمندی وهمچنین زمان تقاضا، امکان ایجاد برنامههای شدنی و واقعی جهت تولید و تأمین را، برای واحد برنامهریزی فراهم میسازد. کاربردها:▪ برنامهریزی تولید و تأمین▪ ایجاد برنامه اتوماتیک برای نیمهساختهها و مواد خام براساس برنامه تولید یا فروش محصولمزایا:▪ قابلیت برنامه ریزی مواد تولیدی بر اساس درخت محصول▪ قابلیت برنامه ریزی مواد یدکی و مصرفی بر اساس نقطه سفارش و همچنین دادههای مصارف ادوار گذشته▪ قابلیت برنامهریزی انواع ضایعات شامل ضایعات مواد، محصول و مراحل عملیاتی تولید▪ قابلیت در نظر گرفتن ذخیره اطمینان به صورت تعدادی و زمانی▪ قابلیت تسهیم نیازمندی بین تأمینکنندگان و یا روشهای تولید بر اساس درصدهای از پیش تعیین شده▪ قابلیت برنامهریزی مواد پیمانکاری و امانی▪ قابلیت شبیهسازی برنامهریزی احتیاجات مواد بر اساس برنامههای مجازی▪ قابلیت محاسبه نرخ فعالیتهای سازمانی (مانند نفر- ساعت اپراتورها) بر اساس برنامه تولید▪ قابلیت محاسبه مقدار فروش قابل انجام بر اساس مواد و ظرفیت موجود▪ قابلیت برنامهریزی در سطح کارخانه، یک انبار، مجموعهای از انبارها و همچنین در سطح پیمانکار▪ یکپارچگی با کلیه فرآیندهای لجستیک شامل درخواست از انبار، جابجایی درون شرکتی، بین دو شرکت و فروش به خارج از سازمان▪ یکپارچگی با برنامهریزی احتیاجات ظرفیت▪ یکپارچگی با ماژول پروژه

کاربردها:▪ برنامهریزی تولید و تأمین▪ ایجاد برنامه اتوماتیک برای نیمهساختهها و مواد خام براساس برنامه تولید یا فروش محصولمزایا:▪ قابلیت برنامه ریزی مواد تولیدی بر اساس درخت محصول▪ قابلیت برنامه ریزی مواد یدکی و مصرفی بر اساس نقطه سفارش و همچنین دادههای مصارف ادوار گذشته▪ قابلیت برنامهریزی انواع ضایعات شامل ضایعات مواد، محصول و مراحل عملیاتی تولید▪ قابلیت در نظر گرفتن ذخیره اطمینان به صورت تعدادی و زمانی▪ قابلیت تسهیم نیازمندی بین تأمینکنندگان و یا روشهای تولید بر اساس درصدهای از پیش تعیین شده▪ قابلیت برنامهریزی مواد پیمانکاری و امانی▪ قابلیت شبیهسازی برنامهریزی احتیاجات مواد بر اساس برنامههای مجازی▪ قابلیت محاسبه نرخ فعالیتهای سازمانی (مانند نفر- ساعت اپراتورها) بر اساس برنامه تولید▪ قابلیت محاسبه مقدار فروش قابل انجام بر اساس مواد و ظرفیت موجود▪ قابلیت برنامهریزی در سطح کارخانه، یک انبار، مجموعهای از انبارها و همچنین در سطح پیمانکار▪ یکپارچگی با کلیه فرآیندهای لجستیک شامل درخواست از انبار، جابجایی درون شرکتی، بین دو شرکت و فروش به خارج از سازمان▪ یکپارچگی با برنامهریزی احتیاجات ظرفیت▪ یکپارچگی با ماژول پروژهبرنامه ریزی بر مبنای ظرفیت منابع (Capacity Resource Planning)

یکی از چالشهای برنامهریزی تولید، تخصیص بهینه منابع به تولید محصولات است به نحوی که سازمان حداقل فروش از دست رفته را داشته باشد. با استفاده از ابزار برنامهریزی ظرفیت میتوان در هر لحظه مقدار ظرفیت در دسترس و مقدار ظرفیت مورد نیاز جهت تحقق برنامه تولید را به ازای هر ایستگاه کاری و به تفکیک نوع ظرفیت ماشین یا انسان مشاهده کرد و نسبت به تغییر و تسطیح برنامه تولید یا حجم ظرفیت اقدام نمود.کاربردها:▪ تعیین ایستگاههایی که دارای مازاد برنامه نسبت به ظرفیت هستند▪ تعیین اولویت انجام برنامه تولید در شرایطی که تقاضا بیش از ظرفیت در دسترس است▪ تسطیح ظرفیت در ایستگاههای گلوگاه تولیدمزایا:▪ یکپارچگی با سیستم تعمیرات و نگهداری پیشگیرانه و در نظر گرفتن برنامه پیشگیرانه در محاسبه ظرفیت در دسترس▪ امکان برنامهریزی ابزارآلات و قالبهای مورد نیاز با توجه به برنامه تولید محصولات و نیمهساختهها▪ یکپارچگی با ابزار برنامهریزی احتیاجات موادلیست قطعات کسری (Missing Part List)

در امور کنترل تولید و برنامهریزی نگهداری و تعمیرات مهمترین نکته وجود داشتن مواد لازم جهت تولید محصول و در دسترس بودن قطعات یدکی لازم جهت تعمیر ماشین آلات میباشد. لیست قطعات کسری ابزار مناسبی جهت تصمیم¬گیری در خصوص راهاندازی تولید، تغییر برنامه تولید و شروع فرآیند شارژ خط میباشد.کاربردها:تعیین بخش قابل تولید از برنامه تولید با توجه به سطح موجودی فعلیکنترل امکان پذیر بودن برنامه تولید یا نگهداری و تعمیراتمزایا:پیش آگاهی از امکان کاهش یا توقف تولید به علت سطح موجودی فعلی موارد مختلفامکان صدور درخواست از انبار جهت انتقال مواد از انبار به پای خط بر اساس لیست قطعات کسریامکان ارسال ایمیل اتوماتیک به درخواست کننده قطعات یا ابزارآلات در صورت دریافت موجودی برای قطعه کسریثبت عملیات تولید (Production Confirmation)

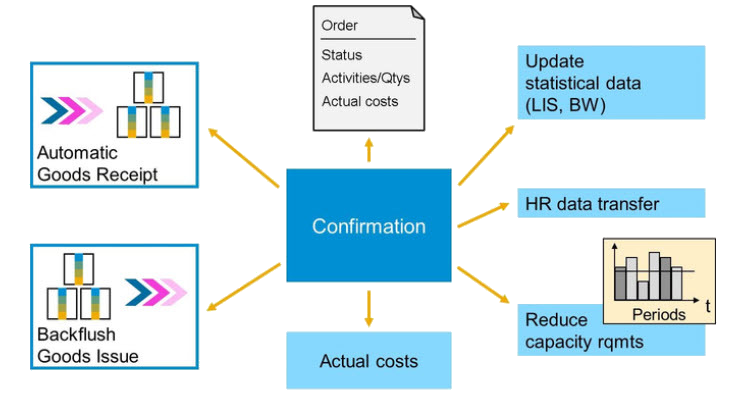

با انجام مراحل تولید، لازم است مقدار تولید انجام شده و همچنین مصرف مواد در سیستم ثبت شود. ورود این ثبت ها در به روزرسانی سیستم کنترل موجودی و همچنین مالی حائز اهمیت است. کاربردها:▪ ثبت رسید محصول و مصرف همزمان مواد بر اساس درخت محصول▪ گزارشگیری از تحقق برنامه تولیدمزایا:▪ امکان ثبت کار در جریان▪ امکان مصرف مواد به صورت اتوماتیک بر حسب درخت محصول▪ امکان ثبت به ازای هر مرحله از انجام کار▪ امکان ثبت ضایعات حین تولید▪ امکان ثبت دوباره کاری های حین و پس از تولید▪ امکان ثبت فرآیندهای خاص تولید مانند نمونه سازی و یکپارچگی با فرآیندهای کنترل کیفیت (مانند تغییر تأمین کننده)▪ یکپارچگی با برنامه تولید▪ یکپارچگی با برنامهریزی احتیاجات مواد▪ یکپارچگی با محاسبه بهای تمام شده واقعی

کاربردها:▪ ثبت رسید محصول و مصرف همزمان مواد بر اساس درخت محصول▪ گزارشگیری از تحقق برنامه تولیدمزایا:▪ امکان ثبت کار در جریان▪ امکان مصرف مواد به صورت اتوماتیک بر حسب درخت محصول▪ امکان ثبت به ازای هر مرحله از انجام کار▪ امکان ثبت ضایعات حین تولید▪ امکان ثبت دوباره کاری های حین و پس از تولید▪ امکان ثبت فرآیندهای خاص تولید مانند نمونه سازی و یکپارچگی با فرآیندهای کنترل کیفیت (مانند تغییر تأمین کننده)▪ یکپارچگی با برنامه تولید▪ یکپارچگی با برنامهریزی احتیاجات مواد▪ یکپارچگی با محاسبه بهای تمام شده واقعی